航空航天行业在1980年代开始使用3D打印技术。随着近年来金属3D打印技术的发展,它逐渐在 整个航空航天产业链中占据重要的战略地位。由于金属3D打印 制造对航空航天产业而言,具备 节省研发时间,轻量化设计,低成本制造集成化设计等先天优势,因此应用这一技术,能够使飞行器在未来能够以更低的制造成本而获得更好的性能。

应用实例

涡轮罩

传统制造方式面临的挑战

在传统制造采用各零部件分别锻铸,焊接成型后再精密加工的制造方式。自重大,制造和使用成本较高。

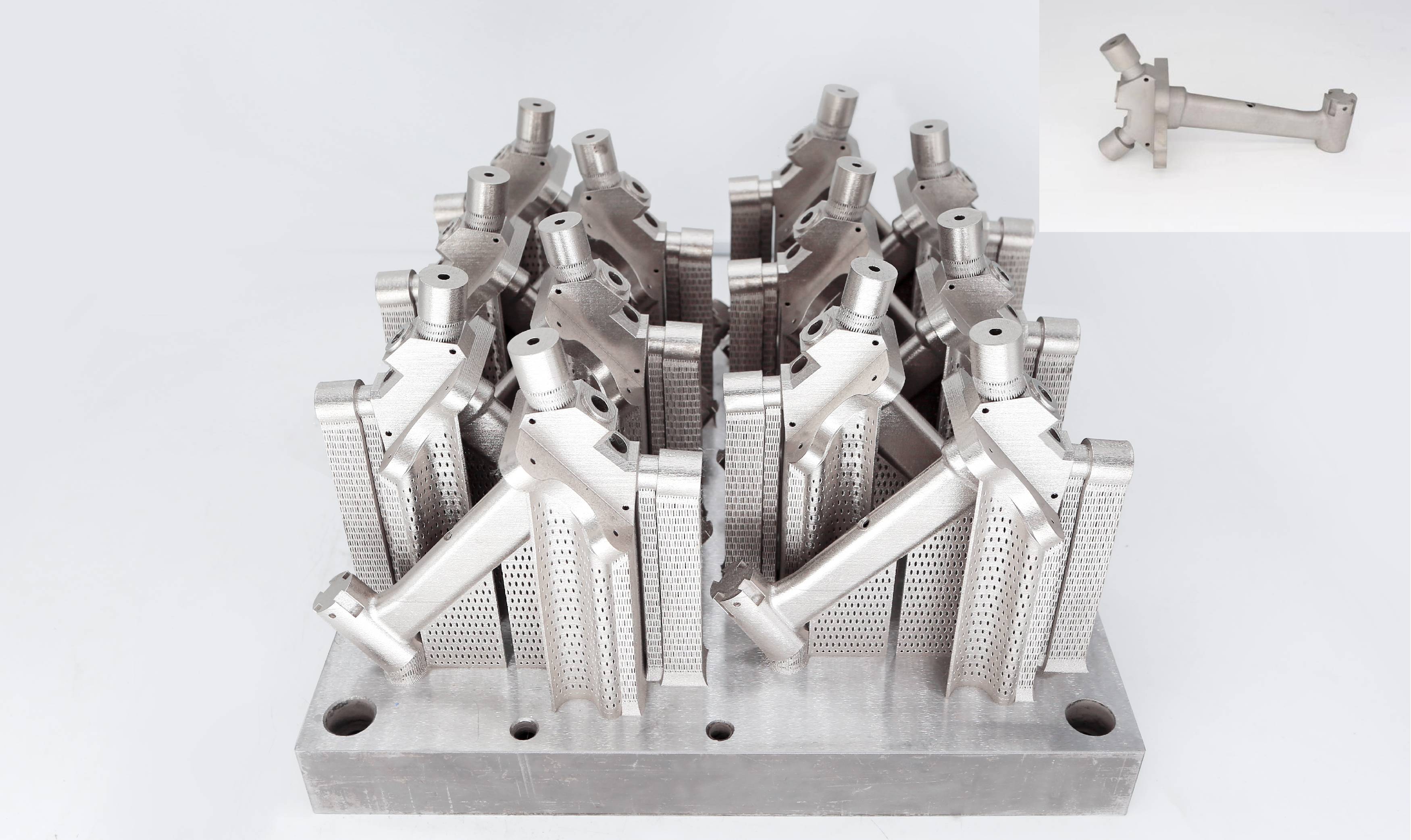

数字化金属3D打印制造

采用数字化设计并进行结构优化,将需要分别制造的零部件集成于一体,应用基于MPBF TM技术的M650四激光金属增材制造系统熔化金属粉末,以不亚于锻铸成型的金属致密度直接打印制造功能集成化、高精度的涡轮部件。制造完成的部件具备传统制造方式不可能完成的复杂三维点阵镂空结构,不仅大幅降低了部件自重,还有利于在高温高 压的使用环境中快速散热。在保证部件强度的同时,还提高了部件的性能。

成品:

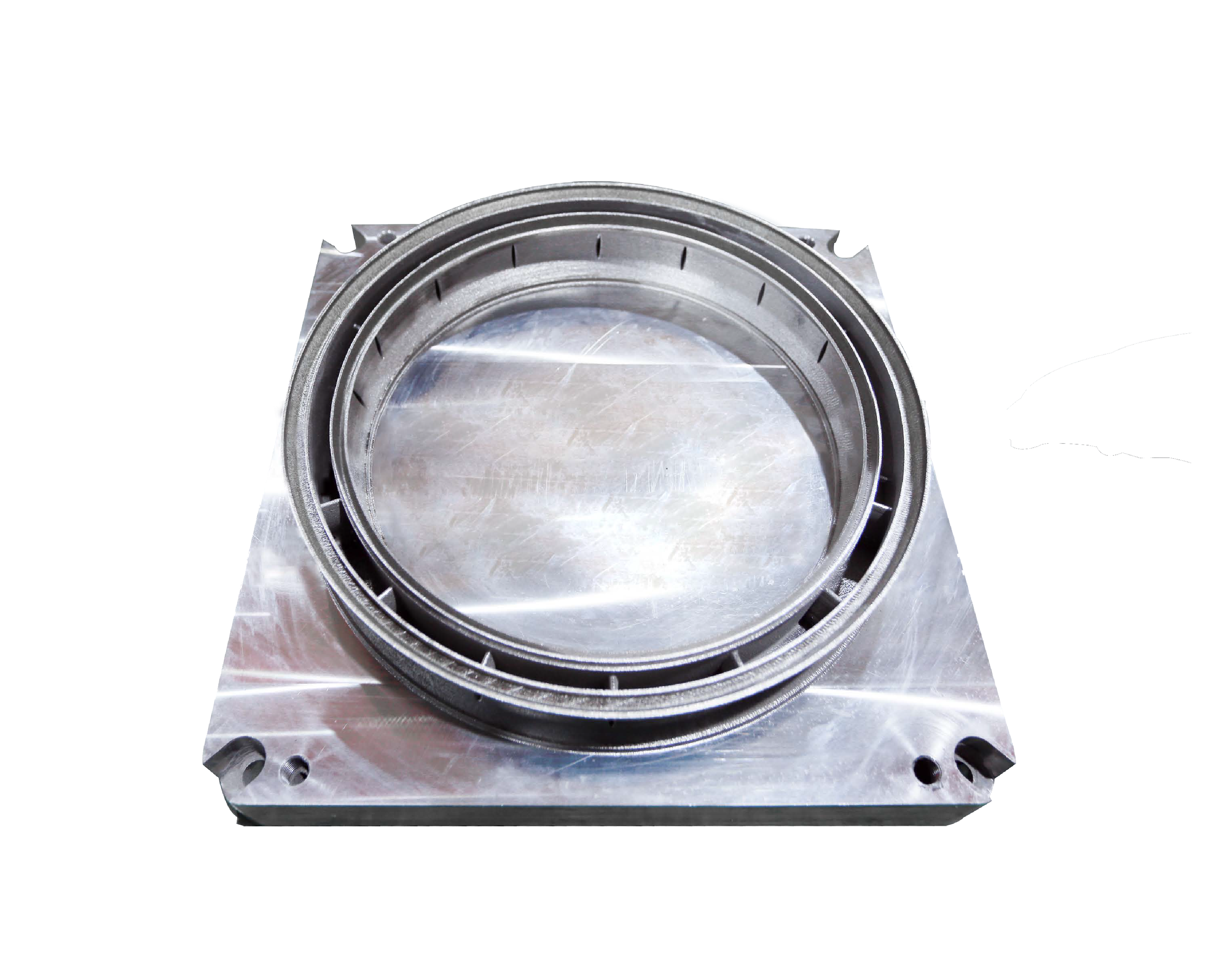

涡轮罩

航空机匣

传统制造方式

在采用锻铸等传统制造方式制造航空器常用的大尺寸、薄壁结构部件时,很难一次性或批量制造出性能完善的产品。

数字化解决方案:

采用数字化设计,将多种功能组件集成为一体,并应用基于MPBFTM技术的M450 金属增材制造系统融化金属粉末,以不亚于铸造的金属致密度直接快速制造功能一体集成、重量大幅降低、高精度的机匣。

成品:

航空机匣

航空机匣航空燃油喷嘴

传统制造存在的问题

飞机发动机燃油喷嘴,体积小,但结构复杂,内含复杂流道,传统制造方式都是拆解成多造 个零部件分别制造后组装,周期长,制造成本高。

数字化解决方案

采用耐高温的镍基合金IN718进行数字化直接制造如下图所示的喷嘴,金属3D打印批量制造每36小时可以批量生产一个批次的产品,且不需后期组装工序,生产效率大幅增长

制造成果

金属3D打印制造产品重量减轻了25% ,内部具备最优化的燃油流道,显著提高工效并降低油耗。金属3D打印制造产品的零部件一体化程度高,零件从原先的18个下降到了现在的仅仅1个,不再需要后期组装。金属3D打印制造产品具有复杂但合理的内部冷却通道,耐久性较原来提高了5倍,工作寿命更长。

成品:

航空燃油喷嘴

缩短研发周期

金属3D打印制造技术让高性能金属零部件,尤其是高性能大结构件的制造流程大为缩短。无需为零部件在制造过程中开发新工艺、新模具,这将极大的缩短产品的研发制造周期。

提高材料利用率

金属3D打印制造技术可以直接制造出任意形状的零部件,且成品只需进行少量的后续处理即可投入使用,材料的使用率达到了60%—90%。

优化结构、降低重量、增加寿命

金属3D打印制造技术可以优化部件的结构从而减轻重量。且通过结构优化,能使部件的应力呈现出最合理分布,从而增加使用寿命。

零部件修复成型

金属3D打印制造技术可应用于金属部件的修复中,其修复的过程事实上是增材制造过程的延续,部件修复区与部件受损区可以达到最优的匹配,且性能满足甚至是高于基材使用性能。

在航空航天行业中应用金属3D打印制造技术,可以直接制造尺寸巨大、结构复杂的高密度零部件,与传统铸造方式相比,制造时间被大大缩短。

随着金属3D打印制造技术的不断发展,易加三维将继续与国内外航空航天行业用户保持合作并不断创新。